Термодиффузионное цинкование в электромагнитном поле (ТДЦЭ)

Содержание:

Технологическая схема процесса ТДЦЭ

Условия эксплуатации и требования по пожаро- и взрывобезопасности

Аппаратная реализация технологического процесса

Общая характеристика технологии термодиффузионного цинкования металлоизделий в электромагнитном поле ТДЦЭ

Разработанная в ОАО «ВИАСМ» технология (патент RU 2424351 C2) предусматривает химико-термическую обработку изделий в индукционной установке (с использованием токов промышленной частоты (ТДСИ)). Технология обеспечивает формирование внутри и над основой металла гомогенизированного диффузионного слоя заданной толщины. Указанный слой образован интерметаллидами железо-цинк и представляет собой преимущественно дельта-фазу с повышенной плотностью, микротвердостью и коррозионной стойкостью. Процесс взаимной диффузии железа в цинк и цинка в железо интенсифицируется за счет высоких температур от +400°С до +800°С и под воздействием электромагнитного поля промышленной частоты 50 Гц.

Принципиальной особенностью способа термодиффузионного цинкования в электромагнитном поле является целенаправленное создание значительного температурного градиента с его убыванием вглубь шихты. Более высокая, в сравнении с радиационным нагревом, температура вблизи поверхности цинкуемых изделий обеспечивает более сильное "расшатывание" кристаллической решетки железа в исходном металле изделия и кристаллической решетки цинка в шихте. В результате возникают быстропротекающие двухсторонние процессы диффузии железа в цинк и цинка в железо с образованием интерметаллических соединений. Процесс кристаллизации образующихся интерметаллидов резко ускоряется высокочастотными вибрациями металлоизделий, вызванными индукционными токами. При этом сформированный цинковый слой имеет гомогенизированную структуру и не содержит хрупкую столбчатого вида ς-фазу.

Метод ТДСИ позволяет формировать не только цинковые покрытия, но и защитные слои на основе меди, алюминия, хрома и никеля.

Zn – цинкование изделий из чугуна и низкоуглеродистых сталей с целью повышения коррозионной стойкости и механической прочности изделий, эксплуатируемых в агрессивных средах.

Cu - меднение изделий из углеродистых сталей для защиты от коррозии и использования стальных металлоизделий в качестве заменителей изделий из сплавов и цветных металлов.

Ni – никелирование объектов, работающих в условиях агрессивных щелочных и кислых сред с целью повышения коррозионной и механической стойкости.

Al – алитирование изделий из легированных и низкоуглеродистых сталей для повышения жаростойкости, эрозионной и коррозионной стойкости изделий, эксплуатируемых в особо агрессивных средах.

Cr - хромирование изделий, работающих при сверхнизких и высоких температурах, под напряжением, в условиях действия электрических и магнитных полей с целью повышения коррозионной и механической стойкости.

Технология ТДЦЭ обеспечивает:

- нанесение ультрадисперсных защитных покрытий повышенной коррозионной стойкости и механической прочности;

- получение по всей покрываемой площади равномерного гомогенизированного покрытия требуемой стойкости к коррозии, жаростойкости, ударной вязкости и твердости с высоким сопротивлением абразивному износу;

- получение диффузионного слоя толщиной от 6 до 300 мкм;

- восстановление защитного покрывного слоя в случае его повреждения;

- увеличение срока эксплуатации изделий по сравнению с ресурсом работы изделий, покрытых традиционным способом термодиффузионного цинкования;

- сохранение при цинковании резьбовых соединений геометрии, профиля и диаметра резьбы;

- сокращение вредных выбросов в окружающую среду.

Структура поверхности после обработки при процессах горячего цинкования и термодиффузионного цинкования в магнитном поле

Свойства получаемых изделий значительно расширяют область применения в сравнении с традиционными технологиями

- характеристики покрытия (микротвердоёть, истираемость , плотность и коррозионная стойкость) допускают его применения с ограничениями

- характеристики покрытия (микротвердость, истираемость , плотность и коррозионная стойкость) допускают его применение без ограничений

- характеристики покрытия (микротвердость, истираемость) не допускают его применение

Эффективность нового метода доказана большим количеством независимых лабораторных исследований и сравнений с распространенными технологиями.

Покрытие ТДЦЭ обладает высокими адгезионными свойствами и хорошо окрашивается любыми красками без дополнительной подготовки. Шихтовой материал можно использовать многократно, до 50 раз.

Производимые покрытия соответствуют ГОСТу Р 5163-98, который принят и введен в действие Постановлением № 138 Госстандарта России от 22.04.1998 г., а также соответствует требованиям стандартов США (ASTM B633, ASTM B695), Англии (BS4921:1988), Израиля (ТИ 4271).

Данный метод защищен патентами

Нормативные технические документы

ГОСТ Р 9.316–2006 Единая система защиты от коррозии и старения. Покрытия термодиффузионные цинковые. Общие требования и методы контроля

ГОСТ 9.302–88 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.308–85 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы ускоренных коррозионных испытаний

Европейский стандарт BS 4921 Покрытия цинковые на стальных и чугунных изделиях, наносимые диффузионным методом (шерардизация)

Коррозионные испытания

Данные покрытия с успехом прошли длительные испытания на объектах ГУП «Водоканал Санкт-Петербурга».

16 апреля 2014 года на различных участках Центральной станции аэрации сточных воды были установлены 26 образцов с пятью типами покрытий.

В качестве образцов использовались стальные (Ст.3) пруты 15×400 мм с термодиффузионным цинковым покрытием, полученным из цинкового порошка или суспензии по технологии, разработанной на «ВИАСМ», с последующей обработкой жидким стеклом или полимерным органическим покрытием.

Толщина цинкового покрытия:

- из порошка около 100 мкм;

- из суспензии около 30 мкм.

По результатам 7,5 месяцев испытаний на аэротэнке №7 и в шахте 44-Бис наиболее стойким оказались покрытия на основе эпоксидных материалов. На образцах, защищенных этими материалами, не наблюдалось признаков коррозии.

При различий в коррозионной стойкости образцов с эпоксидными покрытиями 1 и 2 не обнаружено. Таким образом, наиболее коррозионностойкими являются дуплексные цинково-эпоксидные покрытия.

Данный метод позволяет производить обработку даже металлических шпунтов, значительно повышая стойкость к агрессивным средам и значительно увеличивая стойкость покрытий по сравнению с окрашиванием. Данным методом были нанесены защитные покрытия на шпунты Ларсена длиной 10,5 м.

Полученные образцы прошли все необходимые проверки качества и допущены к применению.

Данное покрытие отлично показало себя в агрессивных средах, с которыми сталкивается оборудование в сельском хозяйстве. В результате получен опыт нанесения защитных покрытий методом ТДСИ на детали клеточных батарей (швеллеры, стяжки, стойки) для выращивания и содержания сельхозптицы.

На «ВИАСМ» были разработаны автоматизированные технологические линии модульной структуры для выращивания и содержания сельхоз птицы в условиях, обеспечивающих ее максимальную продуктивность.

Образцы металлоизделий с ТДМП покрытием

Образцы мелких деталей с ТДМП-покрытиями

Бронзовый зажим с медным покрытием

ТДМП-покрытие фланцев после 1326 ч выдержки в камере солевого тумана

ТДМП-покрытие сварных стальных конструкций

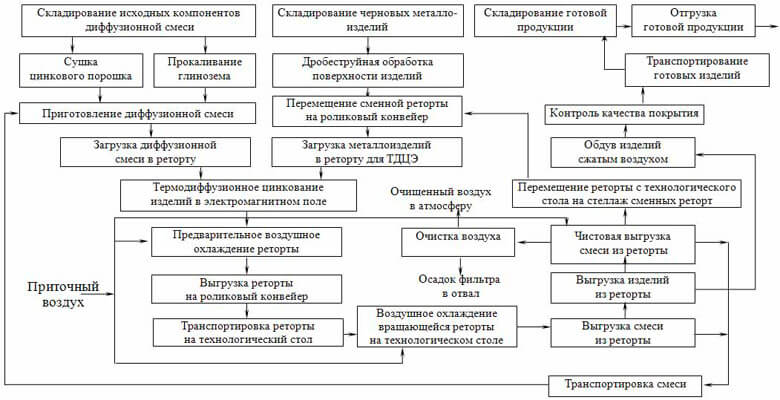

Технологическая схема процесса ТДЦЭ

Цех защитных покрытий ТДЦЭ включает в себя:

- склад исходных компонентов шихты;

- участок приготовления шихты (диффузионной смеси);

- участок подготовки деталей;

- участок загрузки реторт;

- участок термодиффузионного цинкования в электромагнитном поле;

- участок охлаждения и разгрузки реторт;

- центральный пост управления;

- склад готовой продукции.

Схема основных операций по технологии получения диффузионных цинковых покрытий способом термодиффузионного цинкования в электромагнитном поле приведена на рис.1.

Термодиффузионный способ нанесения защитного покрытия на металлические изделия начинается с загрузки партии металлоизделий и шихты в реторту. В состав реакционной смеси входят цинковый порошок и инертная добавка – окись алюминия марки ГОО (глинозем). Фракции цинкового порошка – в пределах от 0,05 до 0,15 мм. Сертификат качества по ГОСТ 12601-76. Фракции инертной добавки (ГОСТ 6712) – не более 0,15 мм. Расход диффузионной смеси на 1 кг цинкуемых металлоизделий: цинковый порошок – до 0,040 кг, глинозем – до 0,1 кг в зависимости от требуемой толщины защитного слоя.

После загрузки партии металлоизделий и шихты реторта перемещается в индукционную установку. После индукционного нагрева изделий из металла в электромагнитном поле в течение 40-90 минут электропитание индукторов отключается, реторта с оцинкованными металлоизделиями продолжает вращаться с принудительной подачей воздуха для охлаждения внешней поверхности реторты. При достижении температуры 250°С на поверхности реторты вращение реторты прекращается, осуществляется ее выгрузка на роликовый конвейер и далее на технологический стол для дальнейшего охлаждения поверхности до температуры 100°С. После достижения требуемой температуры производится выгрузка диффузионной смеси и изделий. Свободная реторта перемещается на стеллаж сменных реторт и далее на роликовый конвейер для загрузки шихты и металлоизделий в начале следующего цикла.

Рис. 1. Технологическая схема операций участка нанесения защитных покрытий способом ТДЦЭ

Общая длительность операций обработки изделий, от момента начала загрузки изделий в реторту до момента выгрузки реторты из индукционного модуля на роликовый конвейер, составляет 120-180 минут.

Таким образом, технологический процесс термодиффузионного цинкования металлоизделий в электромагнитном поле, в общем виде можно представить в виде последовательности следующих основных технологических операций:

- загрузки изделий в реторту;

- закрытия реторты крышкой и установки герметизирующего затвора;

- проведения термодиффузионного цинкования в электромагнитном поле;

- предварительного воздушного охлаждения реторты, находящейся внутри индукционного модуля;

- выгрузки реторты из индукционного модуля на роликовый конвейер и ее транспортировки на технологический стол;

- воздушного охлаждения вращающейся реторты на технологическом столе;

- выгрузки порошковой смеси из реторты;

- выгрузки металлоизделий из реторты и их обдув сжатым воздухом;

- перемещения реторты с технологического стола на стеллаж сменных реторт.

Технологический цикл термодиффузионного цинкования изделий из металла в электромагнитном поле заканчивается операциями контроля качества покрытия и транспортировки металлоизделий на склад готовой продукции.

Описанная технологическая схема обеспечивает возможность нанесения защитных слоев способом ТДЦЭ на металлоизделия и детали конструкций различного назначения и длин до 6 метров, том числе на прессованные, литые, кованные, механически обработанные изделия: (гайки, болты, шайбы, цепи, гвозди), строительные профили (тавры, двутавры, уголки и т.п.), арматуру нефте- и газодобывающих и перекачивающих станций, осветительные столбы, арматуру контактных сетей, трубы для магистральных и технологических трубопроводов горячего и холодного водоснабжения, конструкции причальных сооружений, шпунтовые сваи и др.

При длинах обрабатываемых деталей более 6 метров используется технология упрочнения поверхности с применением цинкнаполненных суспензий.

Условия эксплуатации и требования по пожаро- и взрывобезопасности

В состав диффузионной смеси входят цинковый порошок и инертная добавка – окись алюминия марки Г-00 (глинозем). Фракции цинкового порошка – в пределах от 0,05 до 0,15 мм. Фракции инертной добавки (ГОСТ 6712) – не более 150 мкм. Расход диффузионной смеси на 1 т цинкуемых металлоизделий: цинковый порошок – до 40 кг, глинозем – до 100 кг в зависимости от необходимой толщины покрытия.

Чистый цинковый порошок по своим физическим данным относится к 4 группе пожаро- и взрывоопасных веществ с температурой воспламенения 873°К и нижним концентрационным пределом взрываемости в воздухе – 480 г/м2 (ГОСТ-12601). Глинозем металлургический марки Г-00, согласно ГОСТ-30558-98, пожаро- и взрывобезопасен.

Диффузионная смесь при проведении процесса цинкования находится в замкнутом объеме реторты, без доступа свободного кислорода воздуха, выброс нагретых газов производится через гидрозатвор, с пропусканием газов через емкость заполненную водой, что исключает выброс горячих газов в атмосферу. Используемая диффузионная смесь, в плане взрывоопасности, может быть отнесена к категории А по ПИВЭ.

Помещение участка для термодиффузионного цинкования является производственным помещением, связанным с применением горячих, но негорючих и невзрывопожароопасных материалов. С точки зрения требований по пожаро- и взрывобезопасности, это помещение может быть отнесено к категории Г, поскольку в режиме выгрузки смеси из реторты температура смеси может достигать 150°С. Класс взрывоопасной зоны, согласно правилам устройства электроустановок – В1.А.

Электрооборудование (щит управления) размещается не ближе 3-х метров от корпуса термодиффузионной установки.

Аппаратная реализация технологического процесса

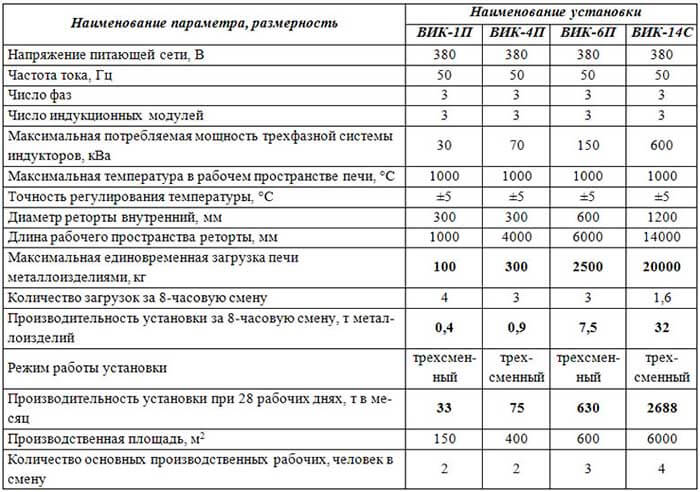

Ведущей технологической операцией является собственно операция термодиффузионного цинкования, осуществляемая в индукционной установке (установке ТДЦЭ). Основные технические характеристики установки приведены в таблице 1.

Таблица 1

Технические характеристики установок ТДЦЭ