Плазменная резка

Плазменная резка — технологическая операция разделения материалов, при которой роль режущего инструмента играет струя плазмы. Суть процесса плазменной резки - высокоскоростное прохождение через сужающееся отверстие (сопло) потока ионизированного газа, т. е. плазмы, которая выступает проводником электрического тока между горелкой (плазмотроном) и разрезаемым материалом. Она нагревает, расплавляет изделий. Затем высокоскоростной поток плазмы механически сдувает расплав, разделяя.

Температура плазменного потока варьирует от 5000 °C до 30000 °C, скорость — от 500 м/с до 1500 м/с.

Основное назначение операции — разрезание металлических элементов с толщиной до 25 мм. Максимальная толщина материала при плазменной резке не превышает 200 мм. Величина толщины металла, разрезаемого плазмой, зависит от его теплопроводности. А именно: чем больше теплопроводность металла, тем тоньше изделие, которое возможно разрезать. Для получения струи плазмы используют:

- неактивные газы (азот, водород, пар воды) - плазменная резка цветных металлов;

- для разрезания черных металлов активные газы (кислород, воздух).

Преимущества, недостатки метода плазменной резки

Отметим основные преимущества данной технологической операции:

- плазменная резка используется как для черных (сталь, чугун), так и для цветных (алюминий, медь) металлов. Также можно разрезать неметаллические материалы (бетон);

- высокая скорость, производительность, точность;

- возможность вырезать фигуры сложной конфигурации;

- отличное качество кромочной поверхности. Кромку не надо подвергать дополнительной механической обработке;

- безопасность, экологичность технологического процесса. В нем не используют горючий газ и сжатый кислород, практически отсутствуют вредные выбросы;

- универсальность операции: возможность резать детали большой ширины, трубные заготовки, выполнять рез под определенным углом;

- перед работой заготовку не надо предварительно нагревать. Это существенно экономит время технологической операции.

Но в современном, инновационном процессе плазменной резки присутствуют и отрицательные моменты:

- при раскрое заготовок большой толщины необходимо использовать источники электричества высокой мощности;

- необходимость привлекать для работы обученный квалифицированный персонал;

- ограничение по толщине обрабатываемых деталей;

- работа по плазменной резке сопровождается высоким уровнем шума;

- высокая цена оборудования.

Оборудование для плазменной резки металла

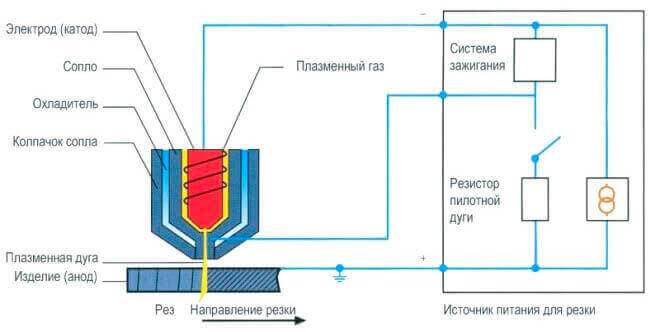

Для осуществления раскроя с помощью плазмы необходимо получить непосредственно саму плазменную дугу. Для этого используют специальный аппарат — плазмотрон, который состоит из:

- сопла - выходного отверстия для плазмы;

- электрода, изготовленного из металла с высоким показателем температуры плавления (вольфрам, цирконий);

- канала для подачи сжатого газа (воздуха, очищенного кислорода);

- изолирующего элемента, который одновременно играет роль охладителя.

Часть конструкционных элементов плазмотрона, которая работает в зоне высоких температур и значительных динамических нагрузок, может изнашиваться, требовать периодической замены. К таким элементам относят:

- электроды;

- сопло плазмотрона;

- изолирующие узлы;

- диффузор, где происходит закручивание потока рабочего газа.

Кроме того, расходными элементами считаются различные защитные экраны, кожухи, которые делают работу с плазмотроном более комфортной.

Износ расходных деталей может привести к ухудшению качества реза, поломке дорогостоящего оборудования. Поэтому необходимо, вовремя выявлять износ расходных элементов, проводить их замену.

В состав установки для осуществления плазменной резки входит:

- трансформатор либо инвертор, преобразователь тока для создания электрической дуги;

- компрессор для подачи газа под давлением;

- плазмотрон для получения потока;

- трубка для подачи воздуха, соединенная с электрическим кабелем.

Хотя самый важный технологический процесс происходит в плазмотроне, но при отсутствии любого другого элемента оборудования плазменная резка невозможна.

Процесс работы плазмотрона

После нажатия кнопки в аппарат поступает электрический ток и внутри загорается, распространяется по всей площади канала первичная электрическая дуга с температурой около 8000 °C.

Компрессор начинает подавать в канал с первичной дугой сжатый воздух, который проходя по каналу, разогревается, приобретает свойства ионизированного газа, проводящего электрический ток. Из-за высоких температур нагрева воздух расширяется в объеме в 50-100 раз. Это значительно увеличивает давления газа.

Затем по каналу раскаленный, расширенный поток газа поступает в сопло, которое сужает его и делает более концентрированным. Поток воздуха, преобразованный в плазму, вылетает из отверстия сопла с огромной скоростью (около 3 км/с). При этом температура ионизированного потока возрастает в разы.

Именно такой ионизированный, раскаленный до огромной температуры газ, и является плазмой, посредством которой осуществляется раскрой.

Разновидности плазменной резки

Разделение с помощью плазмы классифицируется по ряду признаков.

По способу резания:

- дугой. В этом случае разрезаемый материал выступает частью электрической цепи;

- струей. Материал не является часть цепи. Электрическая дуга образуется между электродами.

По глубине реза различают:

- поверхностную, при которой изделие не разделяется на части;

- разделительную, при которой металл делится на несколько отдельных частей.

Чаще эксплуатируется разделительная плазменная резка.

По свойствам среды, в которой происходит технологический процесс:

- обычный вид раскроя с использованием окружающего воздуха.

- резка с использованием защитного газа.

- раскрой с использованием воды.

В последнем случае вода защищает рез от воздействия окружающей среды, остужает резак (плазмотрон), впитывает вредные испарения.

Виды систем для резки

Системы различаются в зависимости от вида плазменного газа, предусмотренного технологией.

Обычные системы используют в виде газа окружающий воздух. Сила тока при таком процессе составляет от 12-20 тыс. А/дюйм². Форма потока плазмы зависит от отверстия сопла. Подобные системы используют как для ручного, так и для механизированного раскроя. Допускаются отклонения в размерах разрезаемой детали.

Высокочастотные системы (с высокой плотностью тока) применяют для плазменной резки с повышенной точностью. В качестве плазменного газа применяют очищенный воздух, кислород, смеси водорода, азота. В технологическом процессе эксплуатируют плазмотроны и расходные материалы более сложной конструкции. Сила тока при высокочастотном разделении составляет 40-50 тыс. А/дюйм². Основная цель — добиться повышенной точности при фокусировке дуги, получить высокое качество реза.

Применение плазменной резки

1. Метод плазменной резки широко эксплуатируется для трубной продукции. Здесь применяют специальные установки — труборезы с центраторами. Кроме основной операции разделения трубы, установки могут выполнять дополнительные функции: зачистку швов, снятие фасок, разделывание кромок.

2. Плазменная резка используется для разделения на части тонких металлических листов. Как правило, для этих операций используют оборудование с ЧПУ, позволяющее проводить автоматизированный, высокоточный раскрой.

3. Вырезанные из металла плоские фигуры сложной конфигурации, так называемая художественная плазменная резка, широко эксплуатируются в строительстве.

4. Плазменная резка чугуна признана самой эффективной операцией для данного материала. Этот метод применяется в тяжелой промышленности для разделения на части отходов чугунного лома.

5. Технологию плазменной резки используют при работе с нержавеющими сталями различной толщины. Здесь ценится высокая скорость, экологичность и безопасность процесса, точность, качество реза.

6. Резка стальных рулонов дает возможность быстрого получения листов определенных размеров, а также изготовления металлических штрипс — узких, длинных полос стали.

7. Плазменная резка применяется не только для разделения металлов. Актуальна для не металлических материалов, в частности, бетона. Здесь применяется вариант резания струей, при котором электрическая дуга образуется между электродами.

8. Получение с помощью плазменных технологий отверстий в металлических листах.