Приборы контроля бетона

Контроль бетона – разновидность неразрушающего контроля. Применяется для обнаружения поверхностных и внутренних дефектов бетона, конструкций, бетонных зданий и сооружений. При контроле бетона также получают данные о прочности его на сжатие, однородности, наличии и расположении арматуры и других показателей.

Бетон относится к хрупкому материалу. По законам физики, хрупкие изделия обладают сильным сопротивлением против разрушения при их сжатии. Остальные нагрузки, такие, как проверка изгиба, растяжения, кручения и прочие воздействия, подобные изделия не выдерживают. Поэтому, для укрепления таких конструкций, их подвергают армированию, благодаря чему железобетонные сооружения сопротивляются не только сжатию, но и прочим воздействиям. Тем не менее, к основному параметру контроля бетона относится проверка прочности на сжатие.

Перечень параметров неразрушающего способа проверки:

- прочность изделия;

- твердость материала;

- выявление пустот внутри конструкции;

- глубина, качество армирования;

- влагонепроницаемая степень материала;

- степень устойчивости к отрицательной температуре;

- величина защитного покрытия и пр.

Для проверки прочности требуются приборы неразрушающего контроля бетона, принцип функционирования которых основан на следующих способах контроля:

- отламывание ребра;

- вырывание со скалыванием;

- вырывание стальных дисков;

- упругое отскакивание;

- ударный импульс;

- пластическое деформирование;

- ультразвуковое излучение.

Молоток Шмидта

Впервые для проверки прочности бетона был использован молоток в 1948 году, который был разработан инженером из Швейцарии Э.Шмидтом. По истечении времени появились более усовершенствованные приборы неразрушающего контроля бетона, однако данный аппарат является на сегодняшний день одним из наиболее распространенных склерометров для проверки изделий. Принцип функционирования молотка базируется на определении ударной силы, которая образуется при ударе молотком инструмента.

Благодаря молотку Шмидта обеспечивается низкая погрешность замеров, с выполнением проверки большого числа конструкций в минимальный период времени. Данное преимущество молотка Шмидта на сегодняшний день обеспечивает такому инструменту распространенное применение проверки залитых конструкций в соответствии с нормативами ГОСТ 22690.

Принцип функционирования молотка Шмидта базируется на упругом отскоке при замерах твердости поверхностной части изделия, который был взят из аналогичных замеров прочности металлических изделий. Склерометр обладает специальным ударником и системой пружин, которые позволяют после удара осуществить ударнику произвольный отскок. Твёрдость проверяемой поверхности характеризуется степенью обратного отскока. Данный склерометр, как и любые приборы контроля бетона, отображает градуированную кривую для вычисления прочности материала.

Порядок контроля бетона молотком Шмидта:

- инструмент устанавливается на проверяемую поверхность конструкции;

- далее с помощью обеих рук выполняется плавное нажатие на аппаратуру по направлению к поверхностной части конструкции до осуществления удара молотка;

- в результате отскока на шкале отображаются значения;

- для точности результатов нужно выполнить 10 замеров;

- твердость материала определяется среднеарифметическим вычислением значений.

По принципу функционирования, молотки Шмидта можно условно разделить на два типа:

1.аппарат ультразвукового излучения с комплектацией вмонтированного либо наружного электронного блока. Приборы контроля бетона, функционирующие на этом принципе, отображают все замеры на дисплее и, в большинстве своем, сохраняются в памяти аппаратуры на протяжении определённого срока. Такие приборы неразрушающего контроля бетона способны регистрировать значения от 5 до 120 Мпа.

2.аппарат механического функционирования представляет собой корпус цилиндрической формы, с расположенным внутри него ударным механизмом, который состоит из отталкивающей системы пружин, индикатора со стрелкой. Подобные приборы контроля бетона обеспечивают регистрацию значений от 5 до 50 Мпа. Механический молоток Шмидта используется при проверке сооружений из железобетонных, бетонных материалов.

Молоток Кашкарова

Данная аппаратура неразрушающего контроля бетона применяется при проверке прочности железобетонных конструкций или при монолитной заливке бетона. В комплект аппаратуры входит сменный металлический стержень, в качестве эталонного, с известными параметрами, стакан, шарик, пружина, корпус с рукояткой и головка. Длина молотка Кашкарова 300 мм, масса 900 грамм, что регламентируется ГОСТ 22690-88.

Порядок выполнения исследований:

- удар осуществляется молотком перпендикулярно поверхности;

- для максимально правдивых результатов необходимо выполнить от 5-ти до 10-ти ударов;

- один эталонный стержень может использоваться до 4-х серий образцов;

- интервал между метками на стержне должен быть в пределах 10-ти – 12-ти мм;

- степень прочности определяется в зависимости от величины диаметра отпечатков, полученных на поверхности и на стержне. При этом учитываются отпечатки только правильной формы. Значение прочности получается в результате среднеарифметического вычисления диаметра пятна. Диапазон проверки прочности составляет от 50 до 500 кг/см².

Минусом данного прибора контроля бетона является его большая погрешность - от 15% до 20% и то, что данная аппаратура обеспечивает проверку прочности конструкции только на поверхности изделия (до 10 мм). Нет возможности проверки качественного сцепления заполняемой части и крупных фрагментов раствора.

Ультразвуковой дефектоскоп

Приборы неразрушающего контроля бетона предназначены для обнаружения посторонних включений, трещин и пустот внутри железобетона, пластмасс, а также для замера толщины и определения структуры крупнозернистых веществ в материале. В большей части ультразвуковой дефектоскоп низкой частоты применяется при замере толщины изделия, дефектоскопии конструкций выполненных из бетонного камня, асфальта и прочих горных пород.

Прибор контроля бетона способен определить глубину поверхностных трещин в конструкции, благодаря определению расстояния, скорости ультразвукового излучения при поверхностном импульсе. Аппарат может применяться, как в лабораториях, так и на производственных участках. Ультразвуковой дефектоскоп универсален - может замерять показатели еще и для камня, графита, керамики и т.д.

Скорость излучения ультразвука, зависит от упругих и прочностных параметров бетона, от существования пустот, трещин, прочих дефектов, влияющих на качество.

Приборы контроля бетона подобного типа применяются на предприятиях стройиндустрии, на стройплощадках, на строящихся и эксплуатируемых сооружениях.

Влагомер бетона

Влагомер для бетона является компактным и простым прибором служащим для замера влажности бетонных изделий и прочих материалов.

Особенности работы влагомера:

- для замера достаточно приложить аппарат на поверхность;

- измерение влажности построено на изменении частоты радиоволн, проникающих в изделие глубиной до 30 мм;

- исследования можно выполнять либо на постоянной основе, либо через установленные интервалы времени.

Влагомер способен замерить влажность твердых веществ (бетона, стяжки раствора, штукатурки, кирпича), как в лабораториях, так и на производственных участках.

Неразрушающая проверка обеспечивает замеры не самой влажности, а сопряженного с ней параметра с переводом впоследствии его в значение влажности.

Влагомер для бетона можно разделить на два вида по принципу действия:

1. Игольчатые, выполняющие измерения электрического сопротивления, в зависимости от влажности, между внедренными в материал контактными стержнями.

2. Бесконтактные, обеспечивающими показания с использованием затухания электромагнитных волн.

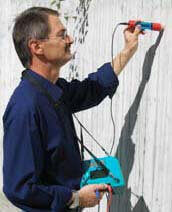

Локатор арматуры

Данные приборы неразрушающего контроля бетона обеспечивают в реальном режиме времени выявлять арматуру на заданной глубине.

Принцип действия:

- для обнаружения арматурной сетки используется электромагнитная импульсная индукция;

- катушки датчика через определенный промежуток подзаряжаются электромагнитными импульсами, создавая магнитное поле;

- на поверхности электропроводящего изделия, расположенного в магнитном поле, образуются вихри электрических токов, индуктирующих магнитное поле в обратном направлении;

- для замеров используется получаемое различие в напряжении.

Современные приборы контроля бетона обладают уникальной техникой обнаружения арматурных сеток в реальном режиме времени, обеспечивающих выявление местонахождения арматуры на глубине застывшего раствора до 180 мм и более. Аппаратура оснащена индикаторами, выявляющими расположение арматуры, а также акустическими, оптическими инструментами, обнаруживающими положение арматурной сетки.

Область применения данных приборов контроля бетона:

- выявление расположения арматуры при сверлении отверстий в бетонных изделиях;

- определение толщины застывшего раствора до арматурной сетки;

- анализ расположения арматуры (при перестройке, перепланировке или изменению нагрузки на конструкции);

- замер диаметров арматурных стержней, при необходимости;

- обследование коррозии арматурной сетки и защитного слоя.

Ультразвуковой тестер

Аппарат определяет прочность материала на основании корреляции скорости излучения колебаний ультразвука с его физико-механическими параметрами и физическим состоянием. Качественные показатели определяются в результате замера времени и скорости ультразвуковых излучений в бетонных, железобетонных изделиях.

Назначение приборов неразрушающего контроля бетона сконструированных на базе ультразвуковых тестеров:

- контроль качества раствора по скорости ультразвуковых волн по ГОСТ 17624-87;

- замер качества раствора в эксплуатируемых конструкциях в сочетании с отрывом со сколом;

- выявление несущей возможности опор, столбов;

- определение уровня созревания раствора при монолитной его заливке, с использованием опалубки;

- обнаружение поверхностных изъянов в бетонных изделиях, с использованием скорости или времени прохождения ультразвука в дефектном участке;

- выявление параметров трещин, выходящих наружу;

- вычисление пористости, наличия трещин в материале;

- определение уровня анизотропии композитных веществ;

- вычисление возраста застывшего раствора при изменении его характеристик со временем;

- сравнивание свойств образцов или материалов друг с другом, а также срока эксплуатации изделий при изменении характеристик со временем.

Тестер проницаемости бетона

Инструмент обеспечивает измерение коэффициента проницаемости сооружений из бетона воздухом. Приборы контроля бетона данного типа обеспечивают проверку проникновения воздуха в глубь бетонных конструкций с целью выявления факторов, влияющих на коррозию арматуры. Благодаря такому анализу определяется потенциальная долговечность сооружения, его способность сопротивляться воздействию агрессивной среде. Продолжительность испытаний составляет от 2-х до 12-ти минут и зависит от проницаемости материала.

Измеритель защитного слоя бетона

Аппаратуру такого типа используют для замера толщины раствора до расположения арматурной сетки в конструкциях из железобетона. Принцип функционирования измерителя заключается в выявлении изменения электромагнитного поля прибора при его «встрече» с арматурными стержнями, расположенными в глубине железобетонного изделия. Показатели отображаются на индикаторе измерителя.

Подобные приборы контроля бетона применяются в:

- локаторах арматуры, обеспечивающих выявление расположения стальных прутьев и вычисление размера армирования;

- профометрах, обнаруживающих место нахождения прутьев, их диаметр, а также фактическое удаление от поверхности;

- измерителях, помогающих обнаружить размещение, габаритные параметры арматурной сетки, а также глубину нахождения арматуры в слое раствора.

Анализатор коррозии

Данная аппаратура оценивает уровень коррозии арматурной сетки. Анализатор осуществляет замер потенциала гальванической пары и удельного электросопротивления раствора. Приборы контроля бетона такого типа не имеют альтернатив при обследовании огромных зданий. Роликовый электрод и получение результатов замеров в реальном режиме времени обеспечивает оперативное наблюдение за уровнем коррозии арматуры.

Данные приборы неразрушающего контроля бетона поставляются в 3-х вариантах:

- Со стержневым электродом, обеспечивающим измерение потенциала. Принцип действия заключается в замере потенциалов на поверхности бетонной конструкции для выявления коррозии на поверхности стали, расположенной внутри застывшего раствора. Для этого к электроду вольтметра с высоким входным сопротивлением подключают стальную арматуру. Электрод передвигается по обследуемой решетке на поверхности конструкции. Электрод представляет собой медь/медно-сульфатная полуячейка (Cu/CuSO4), состоящая из медного штока, которые погружается в концентрированный раствор медного купороса, с известным постоянным потенциалом.

- С роликовым и стержневым электродом, измеряющим потенциал. В этом варианте замер потенциалов на поверхности бетонной конструкции выявляет характерную картину коррозии стальной поверхности арматуры внутри материала. Здесь, как и в первом варианте, электрод системы подключается через вольтметр с высоким сопротивлением на входе к стальной арматуре. Электрод выполнен из такого же материала – меди/медно-сульфатной полуячейки (Cu/CuSO4), состоящей из медного штока, погружаемого в концентрированный раствор медного купороса, с известным постоянным потенциалом. Процедура замера потенциала осуществляется аналогично процессу, описанному в первом варианте.

- С датчиком Веннера, осуществляющим фиксирование сопротивления. Для определения удельного электросопротивления бетонной конструкции применяется датчик Веннера. К двум внешним стержням подключается ток и выполняется замер разности потенциалов между двумя внутренними стержнями.

Приборы контроля бетона являются неотъемлемым элементом современного строительства. Благодаря контролю качественных показателей можно значительно продлить срок эксплуатации бетоноконструкций, сделать их максимально безопасными.