Полиацеталь

Полиацеталь (ПОМ) - полимерный материал, который отличают упругость и износостойкость.

Кроме основного названия, полиацеталь называют также полиформальдегид, полиметиленоксид или полиоксиметилен. Полиацеталь, характеризующийся широким спектром положительных эксплуатационных свойств, нашел применение в различных промышленных отраслях.

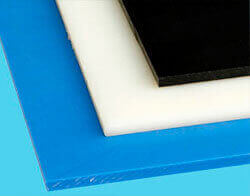

Купить полиацеталь можно в форме: втулок, стержней, а также листовой. Цвет продукции из полиформальдегида - белый либо светло-бежевый. При добавлении красящих веществ – цвет полиацеталя меняется на черный, серый, красный, желтый либо другой. Качество полиацеталя соответствует СТО 002-17152852-2001. Согласно данному стандарту, на поверхности не должно быть сколов, раковин, пор, наплывов, трещин.

Диаметр стержневого полиацеталя от 5 до 120 мм. Толщина листов (пластин) – от 5 до 30 мм.

Прочие обозначения и торговые наименования полимерного продукта: Текаформ, Tecaform AH, РОМ-С, ПОМ-С, ПФЛ, Ertasetal ® C (Эртасетал С), Kocetal ®, Kepital ®, СФД и СТД, Полиформальдегид, Ацеталь, Polyacetal, Polyoxymethylene copolymer, Sustarin ® C (Сустарин С), Derlin ® (Дельрин), Selkon ® (Селкон), Hostaform ® С (Хостаформ С), Полифайд, Ultraform ® (Ультраформ).

Эксплуатируют полиацеталь в качестве конструкционного материала, который заменяет цветные металлы и сплавы из них в производстве автомобилей, машиностроении, приборостроении, бытовой техники и прочее.

Технические характеристики, свойства полиацеталя

Полиацеталь - высокопрочный универсальный полимер. Он нейтрален по отношению к горячей воде, щелочам. Полиформальдегид - материал с малым коэффициентом трения, хорошими изолирующими свойствами. Обладает способностью к малому износу, полимер используют в медицине, пищевой промышленности. Он применяется для производства точных деталей с повышенным квалитетом (степенью точности).

Ниже представлен ряд характеристик, свойственных полиацеталю:

- высокие показатели эластичности и упругости;

- ударная прочность, жесткость, твердость;

- изоляционные свойства;

- материал хорошо поддается различным способам обработки;

- широкий спектр рабочих температур (от -50°C до 100-140°C);

- низкая степень влагопоглощения;

- высокая износостойкость;

- способность не изменять свойства в широком температурном спектре;

- полиацеталь не имеет свойства самостоятельного затухания;

- полимер инертен к химическим воздействиям органических растворителей, щелочей;

- стойкость к растрескиванию;

- применим для контакта с пищевыми продуктами;

- полимер, особенно черного цвета, устойчив к длительному воздействию ультрафиолета;

- не стоек к воздействию сильных кислот;

- обладает свойством поляризации в электрическом поле.

Характеристики полиацеталя, представленные в цифровом выражении:

- плотность - 1410 кг/м³;

- прочность при растяжении - 70 МПа;

- твердость при вдавливании металлического шарика - 170 МПа;

- растяжение при разрыве - 25%;

- рабочая температура (длительный период) - от -50 °C до 100 °C;

- рабочая температура - до 140 °C;

- упругость при растяжении - 3000 МПа;

- температура начала плавления - 170 °C;

- коэффициент трения по закаленной стали - 0,25;

- влагопоглощение до насыщения - 0,34% (за 24 часа - 0,2%);

- удельное объемное электросопротивление - 1013 Ом•см.

Физические свойства полиацеталя улучшаются при добавлении к полимеру дисперсных наполнителей (углеродистые волокна, частицы стекла, тальк) и при модифицировании его

смазочными материалами (воском, маслами). Данные мероприятия позволяют улучшить показатели трения полимера в узлах механизмов, увеличить износостойкость, ударную вязкость, упругость.

Блестящая гладкая поверхность полимера, возможность окрашивания и нанесения лазерной маркировки - положительные качества, которые добавляют полиацеталю листовому популярности на рынке полимеров. К отрицательным свойствам ПОМ относят неустойчивость к радиоактивному излучению и сильным кислотам.

Виды полимера

Различают два вида полимера-полиацеталя, которые обладают похожими техническими характеристиками, но разнятся способом производства. Это гомополимер и сополимер.

Некоторые сравнительные характеристики видов полиацеталя:

- степень кристаллизации: гомополимера - 70-100%, сополимера - 60-80%;

- температура хрупкости: гомополимера – минус 60 °C, сополимера – минус 60 °C;

- температура плавления: гомополимера - от 170 °C до 1800 °C, сополимера - от 164 °C до 1720 °C;

- рабочая температура при долговременном воздействии у гомополимера меньше, чем у сополимера.

Другой способ классификации ПОМ:

- по виду наполнителя;

- по методу модификации.

Купить полиацеталь у производителя можно в форме втулок, а также в виде листовых и стержневых изделий.

Армированные и наполненные

Изменяя количественное соотношение составляющих, добавляя к исходному материалу дисперсные наполнители, получают материалы с измененными свойствами и качествами.

Для ПОМ в качестве наполнителей берут тальк, микросферы из стекла, мел, стекловолокно, углеродистые волокна.

Рассмотрим изменения свойств полиацеталя после введения в их состав наполняющих элементов.

- Углеродистые волокна - улучшают упругость и снижают усадку при литье.

- Калийтитанатные волокна - снижают износ, увеличивают упругость материала.

Количество наполнителя, улучшающее показатели растяжения при разрыве, варьирует от 10% до 40%.

Модифицированные

Отличительные характеристики модифицированных ПОМ - улучшенные трибологические качества. Модификаторами для полиацеталя выступают: воск, мел, масла, дисульфид молибдена и прочие. При изготовлении соединений из высокомолекулярного полиэтилена и сополимеров образуется материал с повышенным показателем износостойкости. А чтобы получить продукцию с высоким коэффициентом электропроводности, для модификации используют электропроводящую сажу в сочетании с углеродистыми волокнами. Для того, чтобы значение коэффициента вязкости в таких материалах не уменьшилось, к ним добавляют эластомер.

Полимерные продукты с матовой поверхностью, популярные в автомобилестроение, получают, соединяя полиформальдегид, волокна стекла, сажу, эластомеры и матирующие ингредиенты.

Полиацеталь листовой

Листы полиацеталя имеют прямоугольную форму. Они поставляются на рынок как в чистом виде, так и с модифицирующими добавками. Качество листов соотносится с СТО 002-7152852-2001.

Основной технологический метод производства листовых полимеров - экструзия. Листовой материал можно распиливать, фрезеровать, сверлить, обрабатывать на токарных станках, сваривать с применением ультразвука и прочее.

Применение наполнителей и модификаторов дает возможность получать материалы с новым улучшенными показателями. Такими методами производят полимеры с высокой степенью износа, электропроводности, ударной вязкости, с малыми коэффициентами трения.

Технические условия качества листов подразумевают:

- наличие ровной, без видимых повреждений (сколов, углублений, трещин) поверхности;

- соответствие определенным размерам - длина 1000 мм, 2000 мм; ширина 1000 мм, 2000 мм; толщина от 2 мм до 80 мм.

По требованию заказчика возможно изготовление листов с другими размерами.

Листовой продукт из полиацеталя применяют для изготовления:

- деталей в машиностроительной промышленности и приборостроении;

- пищевой упаковки;

- пружинных элементов и защелкивающихся механизмов;

- уплотняющих прокладок;

- изолирующих деталей, электрических разъемов;

- деталей бытовой и оргтехники;

- спортивного инвентаря.

Стержень полиацеталь

Стержневой полиацеталь имеет цилиндрическую форму. Поставляются на рынок, как в чистом виде, так и с модифицирующими добавками в составе. Качество стержней соотносится с СТО 002-7152852-2001 и другими стандартами.

Основные технологические методы производства стержневых полимеров - литье под давлением, прессование и выдавливание. Стержневой материал можно обрабатывать механически, сваривать с применением ультразвука и прочее.

Соединение в одном материале качеств твердости, прочности и сопротивления ударо- и вибро- нагрузкам, делает его весьма ценным на рынке полимеров.

Технические условия качества стержней подразумевают:

- наличие ровной, без видимых повреждений (сколов, углублений, трещин) поверхности;

- соответствие определенным размерам - длина 1000 мм; диаметр от 25 мм до 50мм;

- окраска - белая, черная.

По требованию заказчика возможно изготовление стержней полиацеталя с другими размерами.

Полиацеталь или капролон?

При сравнении прочностных и антифрикционных характеристик видно, что полиацеталь похож на капролон (полиамид 6-ти блочный). Однако ПОМ отличается повышенной ударной прочностью (особенно в режиме отрицательных температур), более высокими показателями упругости, стойкостью к возникновению трещин, малым значением коэффициента влагопоглощения до насыщения, уникальной обрабатываемостью (с возможностью изготовления прецизионных деталей). Усталостная стойкость полиацеталя в полтора раза выше, чем у капролона. Поэтому ПОМ является оптимальным материалом для производства деталей, которые подвержены повторяющимся механическим нагрузкам, ударным нагрузкам и вибрации.

Производство полиацеталя

Изделия из полиацеталя (стержни, втулки, листы, панели) производят по технологиям:

- литья под давлением;

- прессования;

- выдавливания;

- раздувного формирования.

На долю прессования, выдавливания и раздувного формирования приходится только 10% от всего объема производства изделий из полиформальдегида. Остальные 90% - это литые изделия.

Второй по распространенности метод - раздувное формирование. Он применим для сополимеров, которые имеют повышенную температуру плавления. Метод экструзии (выдавливания) применим для изготовления высокомолекулярных стержней и панелей.

Применение

Полиформальдегид, имеющий малый коэффициент трения, применяют как аналог металлических конструкционных сплавов. Из него изготавливают элементы подшипников скольжения, шестерни, валы, ролики, корпуса бытовых приборов, электротехнические детали - изоляторы, разъемы.

Полиформальдегид также применим для изготовления полимерных волокон.

Важные сферы эксплуатации полимера - пищевая промышленность и медицина. Здесь ПОМ используют из-за:

- безвредности;

- устойчивости к дезинфицирующим и стерилизующим веществам;

- нейтральности по отношению к горячей воде, щелочам.

Также полиацеталь используют в ортопедической стоматологии для литья каркасов бюгельных протезов.

Полиформальдегид является материалом для производства элементов: счетчиков объема газа, топливных насосов, водяных смесителей, топливных датчиков, погружных насосов, пружин и защелкивающихся механизмов (в частности, ремней безопасности).

Полиацеталь, как универсальный материал, эксплуатируют:

- при работе механизмов в условиях отрицательных температур и влажности;

- для элементов, постоянно находящихся в воде с температурой 60-80 °C;

- для продукции, которая контактирует с людьми и нуждается в многократной дезинфекции;

- для элементов механизмов, работающих в пищевой промышленности;

- для производства прецизионных деталей, работающих при постоянных динамических нагрузках;

- для изготовления высоконагруженных скользящих элементов (ролики, колеса, шестерни, валы, кулачки).

Сложно найти сферу промышленности, в которой бы не нашел применения этот универсальный, высококачественный полимер.

Транспортировать продукцию необходимо в любом виде транспорта, обеспечивающем защиту от попадания осадков и прямых лучей солнца. Хранить в сухих, помещениях, исключающих воздействия солнца, на расстоянии от источника тепла не менее 1 метра.

Поставщик: ООО РТГ "МетПромСтар"