Зона свободной окраски Wheelabrator

После абразивной очистки немаловажным этапом является нанесение покрытия для защиты поверхности от коррозии. Незащищенная сталь, находясь в почве или воздушной среде, подвергается агрессивному воздействию коррозионной среды, что может привести к быстрому её разрушению. Потери металла от коррозии в среднем могут составлять до 10% годового производства стали.

Wheelabrator Group, помимо оборудования механической обработки поверхности дробью, предлагает широкий спектр решений для проведение процесса окраски, включая отдельные установки для нанесения покрытий, комплексные линии для мелких деталей, а также особую технологию покраски металлоконструкций и крупных деталей.

Обрабатывать крупногабаритные изделия в закрытых камерах бывает затруднительно, ввиду стоимости самих камер, энергозатрат, а также, нередко требующему значительных усилий и временных затрат процессу транспортировки изделий в камеру.

В таких случаях лучше всего проводить покраску в специальном цеху, где грунтовка, промежуточное окрашивание, финишное покрытие и последующая сушка проходят в одному месте, полностью исключая неиобходимость транспортировки изделий.

Основные преимущества открытых покрасочных систем Wheelabrator:

- покраска и сушка могут проводиться на одной и той же производственной площади, которая в остальное время может использоваться для проведения других операций;

- отсутствие необходимости в специальном оборудовании для транспортировки;

- меньше перемещений изделий – сокращение вероятности их повреждений;

- возможность частичной обработки изделий;

- наличие вентиляции на рабочем участке.

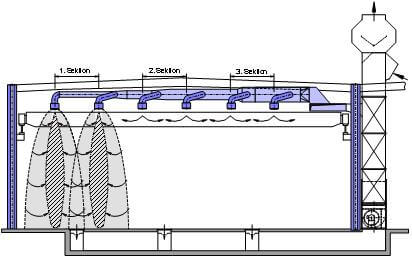

Принцип работы зоны свободной окраски Wheelabrator

Данное покрасочно-сушильное решение было специально разработано для производств крупногабаритных металлоконструкций.

Изделие помещается в зону покраски и сушки с помощью производственного крана.

Подводимый воздух предварительно нагревается до температуры, превышающей температуру цеха на 3 °C. Регулирование его температуры происходит автоматически.

После нагревания воздух поступает в рабочую зону через систему дальнобойных сопел. Применяемые сопла регулируются пневматически или с помощью сервомотора.

Система вентиляции рассчитана таким образом, что частицы краски и растворителя сразу же отводятся из рабочего пространства после предварительной фильтрации.

Исходя из местоположения оператора, датчики отслеживания включают секционную вентиляцию и активируют то сопло, под которым работает оператор, что гарантирует сокращение эксплуатационных расходов на электроэнергию и газ

После нанесения защитных слоев, камера мобильной сушки наезжает на металлоконструкцию, и после закрытия ворот начинается производственный процесс.

По окончании процесса сушки металлоконструкция посредством производственного крана убирается из зоны свободной окраски.